— H氏に捧ぐ —-

表題、何のことだと思いますか?

ンなこと、あったり前じゃん、何をいまさら・・・とおっしゃられる方であればこの稿は飛ばしてくださって結構です。「?」と思われた方はぜひ、目を通してみてください。

なぜ唐突にこのような話題を持ち出したかというと・・・

http://www.italian.sakura.ne.jp/sons_of_biscuits/?p=659

この作業の見物をされていた方に、『実はクランクってオイルに浮いているんですよ』と私が軽くうんちくをカマすと、その中の一人の方が、『おいおい、それは違うんじゃないの』と疑いを隠し切れずにおっしゃられたのです。

私は、『ミクロ的に見るとそうなんですよ。フローティングといってもガタがあるわけではありません』と漠然と理解を求めましたが、さて真意が伝わったかどうか・・・実感として同意し難い気持ちは私も理解できます。

余談ですが、私自身が、クランクは油の中に浮いている、と明確に意識したときのことを今でも覚えています。駆け出しのハナタレのころ、バイクを通じて知り合ったある人が、油膜の代わりに電磁的にフローティングさせる軸受けの研究、開発しているんだ、と話してくれたことがあったのです。

えっ、クランク軸って浮いているの!?

ああ、浮いているんだ。知らなかったの?

知らなかった・・・というよりそんなことを気にしたことも無かった・・・

さて、そろそろ、その原理をご説明いたしましょう。

■流体潤滑

もう一度言います。クランク軸はオイルに浮いております。軸と軸受けの間に物理的な接触はありません。(実のところ、条件が悪いと多少の接触は起こってしまうのですが、それは非常事態であり、それが長く続くのであれば、最終的には焼きつきが起こってしまいます)

では、数キロ・・・モノによってはン十キロもあるクランクを浮かせるほどの油膜はどのようにして形成されるのでしょうか。

まず、オイルポンプによって作り出だされる圧力があります。これは分かりやすいですね。

もうひとつ、これがメインテーマです。キーワードは『流体潤滑』です。

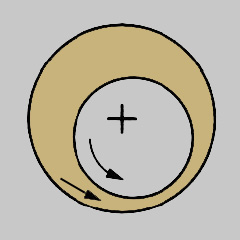

各パーツの位置関係を極端に表した模式図

(外側より、軸受け、オイルクリアランス、クランク軸)

クランク軸が回転すると、油自体の粘性により、油も一緒に回ります。軸と軸受との間のすきまに、油が引き込まれることにより圧力が発生します。これを、流れ込むすきまの形状から、『ウエッジ(くさび)膜効果』といいます。

さらに、クランク軸が軸受に急激に近づく時、間の油は両側へ押し出される方向に動こうとしますが、油の粘性がその流れを妨げようとする方向の圧力を発生させます。これを、『スクイーズ(しぼり)膜効果』といいます。

これらの効果によって成立する潤滑を『流体潤滑』といいます。

なお、このときの油膜の厚さは最小で、5ないし6/10000ミリですので、たとえばドカのクランクピン(コンロッド接続部)直径42ミリは、油膜に対し、10万倍近くの太さであります。いかに薄い油膜の上に浮いていることをご理解いただけると思います。(かような油膜が維持されるために、軸と軸受けの加工精度、表面粗さ、軸受材料、オイルの選定などがきわめて重要な要素となるデリケートな個所なのです。)

せっかくですから、その他の潤滑についても概要をご説明いたします。(最後にこれらと実物における潤滑との関連性をご説明したいと思います)

■境界潤滑、混合潤滑

油膜フローティングの流体潤滑に対して、わずかなオイルの分子膜によって摩擦力を低減している(マクロ的には固体接触している)状態を『境界潤滑』といいます。

流体潤滑と境界潤滑の2つが混じった潤滑を文字通り『混合潤滑』といいます。

■弾性流体潤滑

境界潤滑の中には条件によって、流体潤滑のようにふるまうケースがあります。

ボールベアリングあるいはニードルローラーベアリングといった転がり軸受けや歯車の潤滑面は、上で説明した『ウエッジ膜効果』、『スクイーズ膜効果』により1万気圧を超える圧力!!が掛かかるのですが、これほど油膜圧力が大きくなると、硬い鋼の表面も弾性変形!!して窪みができます。その窪みに閉じ込められたオイルによって、良好な潤滑状態を保つようになります。

このように金属が弾性変形するほどの圧力の中で油膜という流体が潤滑している状態を『弾性流体潤滑』といいます。

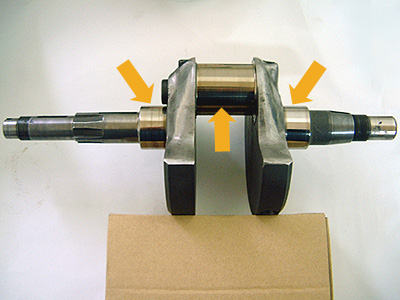

ここで現物を・・・以下の画像はドカのクランクです。

ビッグエンドのクリアランスは0.025~0.059mm

S45Cの線熱膨張率

α= 10.7 x 10^-6 (/k)

油温は常温20度から高めに見て120度まで上がるとすると温度上昇は△T=100k、クランクピンの直径41.988 ~ 42.014mmあるから

α x 41.988 ~ 42.014 x △T

=10.7 x 10^-6 x 41.988 ~ 42.014 x 100

=0.04492716 ~ 0.04495498

=0.0449 (有効数字3桁)

クリアランスは熱膨張のガタではないのです。

ピストンピンは混合潤滑となります。(後日、内容追加いたします)

10 comments

マルテンサイト・サムライ says:

6月 18, 2024

やはり世界を引っ張るハイブリッド日本車の技術力の前に、EVシフトは不調をきたしていますね。特にエンジンのトライボロジー技術はほかの力学系マシンへの応用展開が期待されるところですね。いくらデジタルテクノロジーを駆使しても、つばぜり合いは力学系マシン分野がCO2排出削減技術にかかってくるのだとおもわれます。

マルテンサイト says:

10月 15, 2023

プロテリアルのグローバル組織体制について見直しがあるようですね。CEOはもっと企業文化を知った人間にすべきだとかいう話。

匿名 says:

1月 22, 2020

どういった使命かん

デトロイトメタルケンイチ says:

1月 8, 2020

まあ、博士の引用したC.C.Yangの論文が興味深いですね。これならコールドスタートに

よる損傷が説明つくというものだ。

ピストンリング関係 says:

10月 13, 2019

ダイセルに移籍した久保田氏のCCSCモデルはインパクト最強だ。内燃機関シンポジウムの「境界潤滑現象の本性」を読みましたがトライボロジーで放射光とラマン分光を組み合わせた研究は少なかった。極最表面分析が得意な兵庫県立大学なんかと組んで研究したらさらに進展するでしょうね。

バーコーター says:

5月 31, 2018

ポリプラスチックスのジュラコンコーティングとSLD-MAGICを基本にトライボシステムを開発するらしい。

姫路マテリアル says:

12月 8, 2017

博士はダイセルの首席技師として赴任した模様。

ナノダイヤモンド理論をどう応用するのだろうか?

ナノカーボン(GIC結晶) says:

8月 15, 2017

それにしても工具鋼と潤滑油が相互作用を起こすなんて目からウロコのお話です。

SLD-MAGICに思う says:

7月 19, 2017

機械工学の本質とはなにか?それは統合力であると思う。細かなことを知らなくても何がボトルネックかということを自覚し、時にはチャレンジすることだ。そのキモとなるパラメータの限界はおおむね材料の耐久性にあったりする。

この材料は一つの大きな可能性を示している。機械をなぜ小さくできないのかという原理を明確化した。原因が分かればここに勢力を投入しさらなる高みを求められる。地球環境に対する真水の直球勝負がこれから始まる。

低フリクション says:

6月 24, 2017

それにしても、島根大学の客員教授、久保田 邦親 博士のccscモデルはインパクト

ある境界潤滑理論だ。