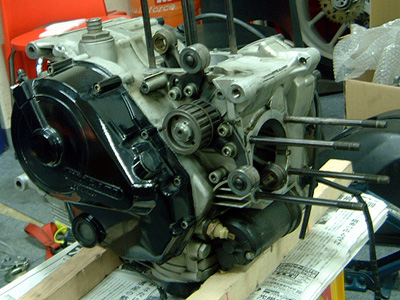

エンジン腰下を分解チェックいたしました。いい機会ですからブログで概要をご説明したいと思います。

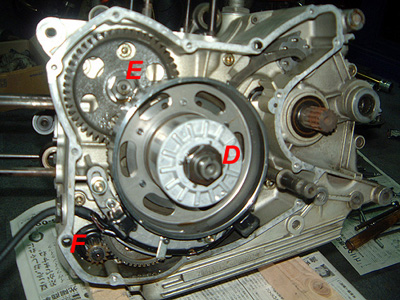

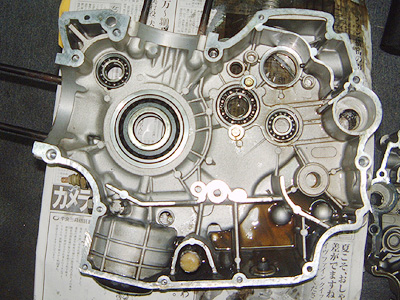

まずは右カバーから。動力伝達系とオイルポンプが入っています。

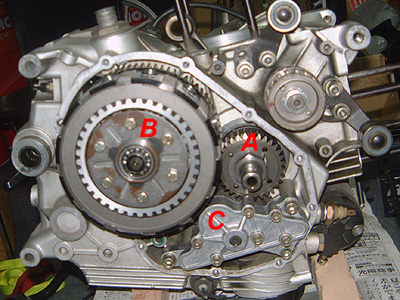

画像のエンジンは湿式クラッチですが、乾式クラッチとは、カバーの外にクラッチ一式が出ているか、カバーの内側でオイルに浸っているか、以外の大きな違いは無く、基本的に同じものとみなすことができます。

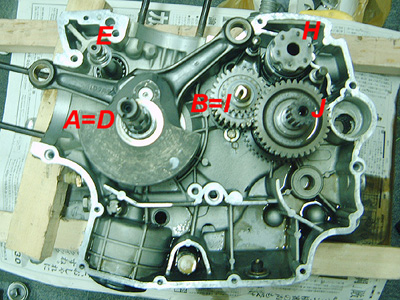

A:プライマリ・ドライブギア

B:プライマリ・ドリブンギア+クラッチ一式

C:オイルポンプ

プライマリギアはクランク軸に圧入+ボルト締めで一体になっており、クランク軸の回転は、

プライマリ・ドライブギア

↓

プライマリ・ドリブンギア(クラッチ一式の後に見える大きなギア)

↓

クラッチハウジング

↓

フリクションプレート

↓

クラッチプレート

↓

インナードラム

↓

ミッション・インプットシャフト

の順に伝えられます。

クラッチを切ると、フリクションプレートとクラッチプレートの間に隙間ができ、回転の伝達が途切れます。

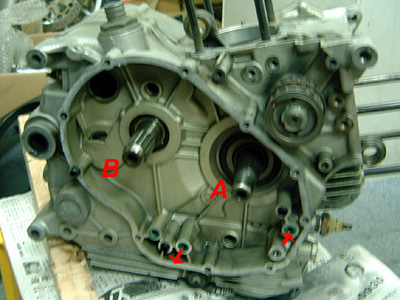

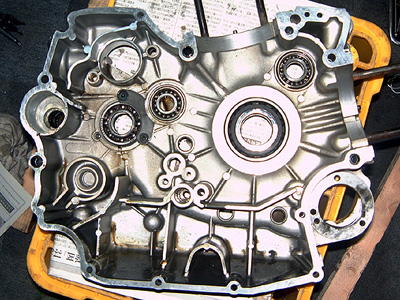

プライマリ・ドライブギア、プライマリ・ドリブンギア+クラッチ一式、オイルポンプの3つを外した状態。Aがクランク軸そのもの。Bはミッションインプットシャフト、クランクの回転=エンジンパワーがミッションに伝わる最初の部分です。

オイルポンプがあった箇所にある矢印はオイルの流れを示します。オイルパンからオイル・ストレイナーを通って大きなゴミを取り除かれたオイルはオイルポンプに入ります。ポンプ内で圧力を高められたオイルは、オイルラインに入って、各部を潤滑、冷却していきます。

【オマケ】

珍しい?ことに、このエンジンのクラッチハウジングは軽量加工されていました。この加工、軽量化の実利よりも見た目の演出効果を重視して、外から見える乾式クラッチに行う人は結構いるのですが、湿式クラッチに行っているのは、私は初めて見ました。これを作業した人も、それにお金を払ったオーナーも、素直にエラいなー、と思いましたね。

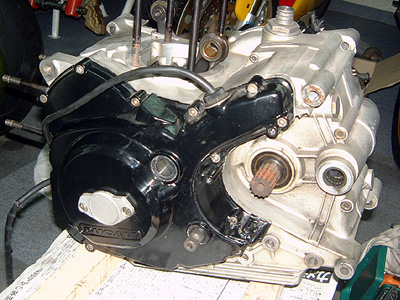

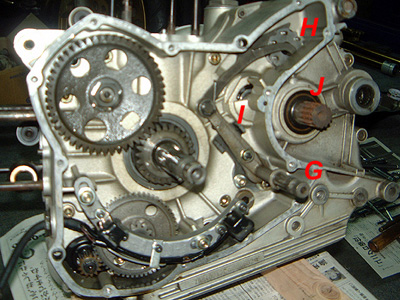

次に左側カバーです。こちらは始動系、点火系、充電系、変速系と盛りだくさんの要素が入っています。

D:インナーローター&フライホイール(軸はクランク軸そのものです)

E:カム・プーリーへエンジン回転を増速して伝えるギア

F:セルモーター

インナーローターはオルタネータ(交流発電機)の一部です。交流発電機の磁石とコイルの、磁石に相当するもので、カバー側に固定されたコイルの中を回転します。

ローターの後に鎮座しているのがフライホイール、 フライホイールの下側に見えるのが、点火タイミングを決定するためにクランクの位置を検出するピックアップコイルです。

フライホイールは、400用の薄いプレス製ホイールなんですが、上で紹介したハウジング同様、さらなる軽量加工が入っております。軽量化の実走での有用性の如何は別にして、執拗なる軽量化への執念に、素直にエラいなー、と思います。

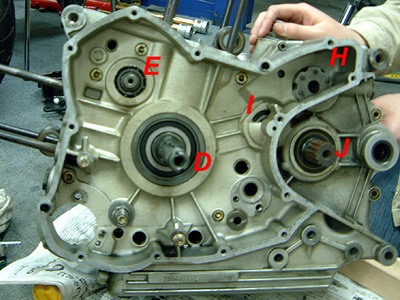

大物パーツを外すと各部の関係が分かりやすくなると思います。

Eのギアはクランクケースを貫通しているシャフトを通じ、(一番上の画像で見られる)駆動側カムプーリーに直結しています。4ストローク・1サイクル=クランク2回転でカムは1回転することより、クランク軸にはめ込まれたギアの回転に対し、1/2倍に減速されています。

G:シフトリンケージ

H:シフトドラム

I:ミッション・インプットシャフト(エンジンパワーの入力軸)

J:ミッション・アウトプットシャフト(エンジンパワーの出力軸)

シフトリンケージはシフトペダルと直結しており、ライダーの足の動きをシフトドラムに伝えます。

シフトドラムはミッションギアの動きをコントロールするところで、ドラムは各ミッションギアの隙間にはさまった3つのシフト・フォークを左右に動かすことで、ミッションギアをスライドさせ、変速(シフト)を実現しています。

ミッション・インプットシャフトは上で説明したとおり、クラッチ系に直結して、エンジンパワーの入力を受けます。パワーは、ミッションギアを介し、ミッション・アウトプットシャフトに伝わります。アウトプットシャフトはFスプロケに直結しており、エンジンの外にパワーを出力します。

左側のパーツを全部外したところ。各部の位置関係が分かると思います。

【オマケ】

またまた軽め穴。フライホイール裏にあるセルモーターの回転をクランク軸に伝えるギアです。正直、この辺に穴をあけて、どれほど実効性があるのかは疑問に思うところも無くも無いのですが、きちんと手間をかけている姿勢は評価に値します。

クランクケースを割ったところ。各パーツに割り振ったアルファベットは一意ですから、外から見たものと比較してみてください。

これを見ると、Lツインのクランクセンター(クランクの中心=エンジンの中心)が『高い』かが分かると思います。これが意図的なものか、構造上避けられなかったものかは私の知るところではありませんが、いわゆる(4気筒とは違う)Lツイン独特のハンドリングは、この辺の重心の高さが大きな役割を果たしていると私は考えております。

(ドライサンプにすれば、オイルパンの半分くらいの高さ・・・5センチくらいはエンジン高を低められそうですが、そうすると前側ヘッドがタイヤにあたってしまう・・・やはり、ドカのエンジンの重心高は避けられない構造上によるものなのでしょうか・・・)

クランクケース単体ではこういう感じです。

オイルパンのバッフル(オイルパンに溜まったオイルがクランクにかかって抵抗とならないよう)、およびブリザーのバッフル(高まったケース内圧でブローバイガス中のオイルが直接、ケース外に噴出さないよう)の2箇所が着目点でしょうか。

わざわざバッフルを設けてある通り、クランクはオイルパンのオイルをかき混ぜないんですよ!!

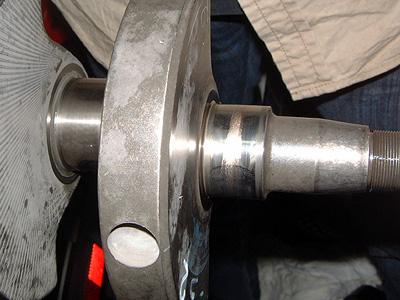

これが今回の成果(?)です。クランクのジャーナル(クランクケースにベアリングで支えられている)部分に焼き付きが起きています。

ドカのジャーナルは縦割りケースゆえのボール・ベアリング支持で、比較的、油膜の状態には寛容であり、これくらいなら問題ないんじゃないの・・・とお考えの方もおられるかも知れません。

クランクのセンターを決めているシム(クランク・ジャーナルに差し込まれている)が完全に焼きついて、熱で変形しておりました。画像でシムが波打っている(下に影ができている)のが分かると思います。こういうところに確実に影響が出ている以上、許容できないトラブルが生じていると判断せざるを得ません。

この手の症状は、たいてい、加速度的に進行していくもので、運良く(運悪く?)エンジンが止まってしまわず、このまま使用し続けたら、最終的にはブローによるエンジンロックの可能性すら考えられます。そういうときはたいてい高速でエンジンをブチ回している時なわけでして・・・

さて、このトラブルの原因はというと・・・今回のケースでは、プレーンメタル支持で油膜の状態にはよりシビアなビッグエンド(コンロッド取り付け部)はほぼ無傷でした。ということは、ジャーナル近辺に限られた問題ではないかと推測され・・・

たとえば、クランクの芯(センター)の振れが許容範囲外となり(であり)、生じたストレスが蓄積され・・・(これはクランク・センターの振れを測定すればコトの白黒を付けることができます)

あるいはクランクを支えるメインベアリングの不良とか・・・

状況証拠的には・・・このエンジンは、前バンクの燃焼室とピストンヘッドに軽い傷を残しているのを観察されており(ポートからの異物混入?)、そのときクランクの芯をひずめてしまったのか・・・(その程度でクランクに影響が出るものなのか・・・その場合、ビッグエンドが無傷でいられるのか・・・)

5 comments

エキソエレクトロン says:

8月 21, 2023

日立金属さんプロテリアルに名前が変わったんですね。中国地方山陰の島根県にある安来でおこなわれている日本刀に必要な玉鋼をつくるたたら製鉄は森の回復力(グリーン・レジリエンス)を利用してきたんだって。いまでいうバイオマスだね。

マルテンサイト says:

7月 1, 2023

日立金属さんってプロテリアルに名称かわったんですよね。まあグリーントライボロジーは今後のDXテクノロジー投資関係でも脚光を浴びつつあるし、再上場も近いのかなと思っています。

軸受機械工学 says:

4月 18, 2017

産業社会のインフライノベーション期待しています。

トライボシステム展望 says:

3月 16, 2017

現在の機械構造材料の最大のネックは摺動面。

いくら機械的特性(材料強度・硬さ)が高くても、材料というものは摩擦に弱い。

そのため潤滑油が存在する。しかしながら、それでも弱いので

コーティングをする。

しかし、日立金属が開発した自己潤滑性冷間ダイス鋼SLD-MAGICは

コーティングレスで摩擦に強いことが特徴。そのメカニズムは

潤滑油と特殊鋼が相互作用を起こし、グラファイト層間化合物

(GIC)という高性能な潤滑物質を作るためであることが、日立金属技報

2017で公表された(炭素結晶の競合モデル;CCSCモデル)。

これにより機械設計は小型化され、摩擦損失と軽量化の同時

解決が見込まれ、自動車の燃費向上に大いに寄与することが期待

されている。

トライボマエストロ says:

5月 15, 2014

それにしても日立金属製の高性能冷間工具鋼SLD-MAGIC(S-MAGIC)の自己潤滑性の評価が高い。塑性加工金型のカジリを防ぐメカニズムが最近わかったようで、摩擦面に自動的にナノベアリング状の結晶が生成されるとのこと。耐かじり性の指標であるPV値も通常の鉄鋼材料の6倍と世界最高水準と報告されている。

これはどういうことかというと、例えば自動車のエンジンや動力伝達系部品のしゅう動面積を1/6にすることを意味し、大幅な軽量化による低燃費化が期待できることを意味している。トライボロジー技術にはまだまだ発展する未知が多いように思われる。